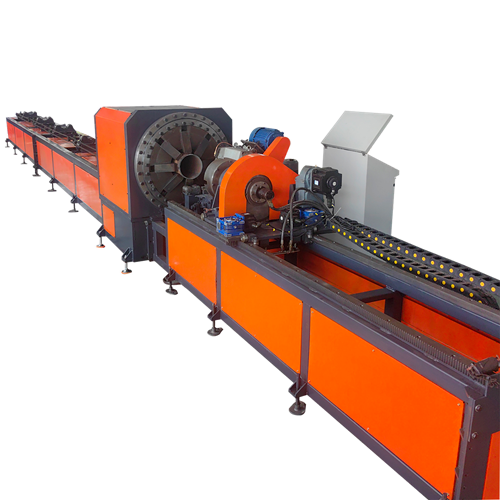

- 高速金屬圓鋸機廠家

產品詳情

高速金屬圓鋸機廠家通常具備完整的研發-生產-測試閉環。其核心技術團隊由機械設計、材料科學、自動化控制等多領域工程師組成,能夠針對不同金屬材料的切割特性(如不銹鋼的高硬度、鋁合金的低熔點)開發專用機型。生產環節采用模塊化設計理念,通過標準化組件的組合實現快速定制,例如通過更換主軸系統適配不同直徑的鋸片,或調整送料機構滿足棒材、管材、型材等多樣化切割需求。

產品性能差異化定位

1.切割精度控制

通過高剛性床身結構與動態平衡系統,將切割面垂直度誤差控制在極小范圍內,滿足航空航天、精密儀器等領域對零件尺寸公差的嚴苛要求。部分廠家采用激光干涉儀進行三坐標測量,確保設備長期運行的幾何精度穩定性。

2.效率優化方案

配備智能伺服驅動系統,根據材料硬度自動調節主軸轉速與進給速度,實現切割效率與刀具壽命的平衡。例如在切割厚壁管材時,通過分段變速工藝減少鋸片發熱,避免材料變形。

3.安全防護體系

采用全封閉式防護罩與光電感應裝置,在鋸片暴露區域設置雙重安全屏障。緊急制動系統響應時間極短,配合故障自診斷功能,可實時監測主軸溫度、液壓壓力等關鍵參數,提前預警潛在風險。

行業解決方案定制能力

領先廠家能夠提供從單機設備到整條切割生產線的系統集成服務:

1.汽車制造領域:開發高速鋁材切割專機,配合自動化上下料系統,實現發動機缸體、輪轂等部件的連續高效加工。

2.能源裝備行業:針對核電管板、風電主軸等大型構件,設計超重型圓鋸機,配備數控分度裝置實現多角度精密切割。

3.軌道交通領域:研發不銹鋼車體切割生產線,通過多軸聯動控制技術完成復雜輪廓的一次成型,減少后續打磨工序。

服務生態構建策略

建立覆蓋全生命周期的服務網絡,包括:

1.售前技術咨詢:根據客戶產能需求、場地條件、預算范圍,提供設備選型與車間布局方案。

2.安裝調試支持:派遣專業工程師團隊進行現場校準,通過動態平衡測試、幾何精度檢測等工序確保設備達產達標。

3.售后維護體系:設立區域服務中心,儲備常用備件庫,提供定期巡檢、刀具研磨、系統升級等增值服務。部分廠家還開發遠程運維平臺,通過物聯網技術實現設備運行數據的實時監控與故障預警。

市場競爭力構建路徑

通過持續技術創新形成技術壁壘,例如:

1.材料適應性突破:研發新型涂層鋸片與冷卻工藝,實現鈦合金、高溫合金等難加工材料的高效切割。

2.智能化升級:集成機器視覺系統,通過圖像識別技術自動定位切割起點,配合力控傳感器實現切割力的閉環控制。

3.綠色制造實踐:優化切削液循環系統,采用微霧潤滑技術減少油霧排放,符合國際環保標準。

備案號:

備案號: